引言

電廠煙氣脫硫(FGD)是控制二氧化硫排放、實現(xiàn)環(huán)保達標的關鍵工藝。在此系統(tǒng)中,輸送腐蝕性、磨蝕性煙氣的管道是核心組件之一。襯膠管道憑借其優(yōu)異的耐腐蝕、耐磨損性能,在濕法脫硫等嚴苛工況中得到了廣泛應用。本文旨在對電廠煙氣脫硫系統(tǒng)中襯膠管道的技術特點、應用優(yōu)勢、選型要點及發(fā)展趨勢進行系統(tǒng)分析。

一、襯膠管道技術概述

襯膠管道是在金屬(通常為碳鋼)管道內(nèi)壁,通過硫化等工藝牢固粘結一層具有特定性能的橡膠襯里。其核心技術在于橡膠襯里的材料選擇與粘接工藝。

- 襯里材料:常用橡膠包括天然硬質(zhì)橡膠、丁基橡膠、氯丁橡膠、乙丙橡膠等。選擇依據(jù)主要是煙氣的成分(如SO?、Cl?濃度、顆粒物含量)、溫度、流速及可能的干濕交替狀態(tài)。例如,對于強酸性和氯離子含量高的煙氣,常選用耐酸氯丁橡膠或丁基橡膠。

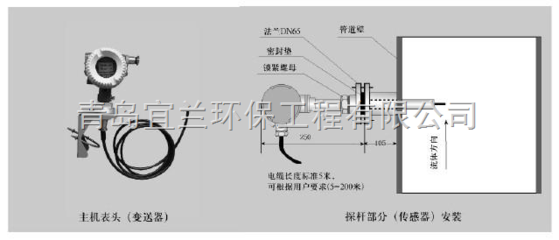

- 結構設計:通常為鋼殼提供機械強度,橡膠襯里提供化學防護。襯里厚度一般為3-6mm,可根據(jù)磨損情況加厚關鍵部位。管道連接多采用法蘭連接,法蘭面同樣進行襯膠處理,確保全系統(tǒng)密封防腐。

二、在煙氣脫硫系統(tǒng)中的應用優(yōu)勢

相較于玻璃鋼(FRP)管道、高合金鋼管道或整體塑料管道,襯膠管道在FGD系統(tǒng)中展現(xiàn)出獨特優(yōu)勢:

- 卓越的耐腐蝕性:橡膠對稀硫酸、亞硫酸、氯離子等脫硫煙氣中的主要腐蝕介質(zhì)具有出色的抵抗能力,能有效防止管道穿孔泄漏,使用壽命長。

- 良好的耐磨性能:煙氣中攜帶的石膏漿液、粉塵等固體顆粒對管壁有沖刷磨損。橡膠的彈性可以緩沖顆粒沖擊,其耐磨性顯著優(yōu)于裸鋼,甚至優(yōu)于部分硬質(zhì)材料。

- 防結垢與易清潔:橡膠表面光滑,不易附著石膏等沉淀物,減少了流動阻力和維護清理頻率。

- 經(jīng)濟性與可靠性兼顧:初始投資低于高性能合金管道,維護成本低于頻繁更換的普通鋼管,在全生命周期內(nèi)具有較好的經(jīng)濟性。鋼殼結構保證了較高的承壓和機械強度,安全可靠。

- 適應復雜工況:能夠耐受一定范圍內(nèi)的溫度波動和干濕交替環(huán)境(需選用合適膠種)。

三、關鍵技術選型與安裝維護要點

- 選型考量:

- 介質(zhì)分析:精確分析煙氣及漿液的成分、pH值、溫度、固體含量及顆粒粒徑。

- 膠種選擇:根據(jù)介質(zhì)特性選擇最匹配的橡膠類型和硬度。

- 結構設計:合理設計管道尺寸、流速(避免過高流速加劇磨損)、法蘭形式及襯里厚度。

- 安裝與施工:

- 運輸?shù)跹b需防止襯里機械損傷。

- 焊接工作必須在襯膠前完成,嚴禁在已襯膠管道上進行焊接作業(yè)。

- 法蘭對接需對齊,螺栓均勻緊固,防止局部應力損壞襯膠。

- 安裝后建議進行電火花檢測,確保襯層無針孔、縫隙等缺陷。

- 運行與維護:

- 嚴格控制運行參數(shù)在設計范圍內(nèi),避免超溫、超壓、空管高速沖刷等情況。

- 定期檢查管道振動、泄漏及襯里磨損情況,重點檢查彎頭、三通、變徑管等易損部位。

- 建立預防性維護計劃,對局部破損可進行現(xiàn)場修補,大面積損壞需返廠重襯。

四、技術挑戰(zhàn)與發(fā)展趨勢

- 挑戰(zhàn):

- 在極端高溫(如旁路煙氣瞬間高溫)、高濃度氧化性介質(zhì)等超常規(guī)工況下,橡膠材料面臨老化加速的風險。

- 大型化、超臨界機組對管道尺寸和可靠性提出更高要求。

- 廢舊襯膠管道的環(huán)保回收處理問題。

- 發(fā)展趨勢:

- 材料創(chuàng)新:開發(fā)耐溫更高、耐介質(zhì)更廣、壽命更長的復合橡膠或彈性體材料。

- 工藝優(yōu)化:改進硫化工藝和粘接技術,提升襯里均勻性、附著力及缺陷檢測水平。

- 設計智能化:利用CFD模擬優(yōu)化管道布局與流速分布,減少局部磨損。結合狀態(tài)監(jiān)測技術,實現(xiàn)預測性維護。

- 綠色化:關注襯膠材料的環(huán)保性及管道系統(tǒng)的全生命周期碳足跡。

結論

襯膠管道技術作為電廠煙氣脫硫系統(tǒng)的一項成熟、可靠的解決方案,在防腐耐磨方面性能突出,經(jīng)濟性良好。其成功應用依賴于對工況的精準分析、合理的材料與結構選型、規(guī)范的施工安裝以及科學的運行維護。面對未來電廠更高標準的環(huán)保要求和復雜的運行條件,持續(xù)的材料研發(fā)與技術創(chuàng)新將是襯膠管道技術保持競爭力的關鍵。通過綜合技術優(yōu)化,襯膠管道將繼續(xù)為火力發(fā)電的清潔化、綠色化提供堅實的設備保障。